“各岗位注意,现场人员撤离,焚硫炉点火开始倒计时,10、9、8……3、2、1,点火!”2021年1月6日上午7时,随着硫酸厂硫酸车间主任吴发洪的一声令下,硫酸厂制酸工艺优化改造项目一次开车成功,这标志着巨化以需求侧改革为契机,进一步调整优化了硫酸产品结构,为巨化填补电子化学材料产业链短板提供了强大的支撑。

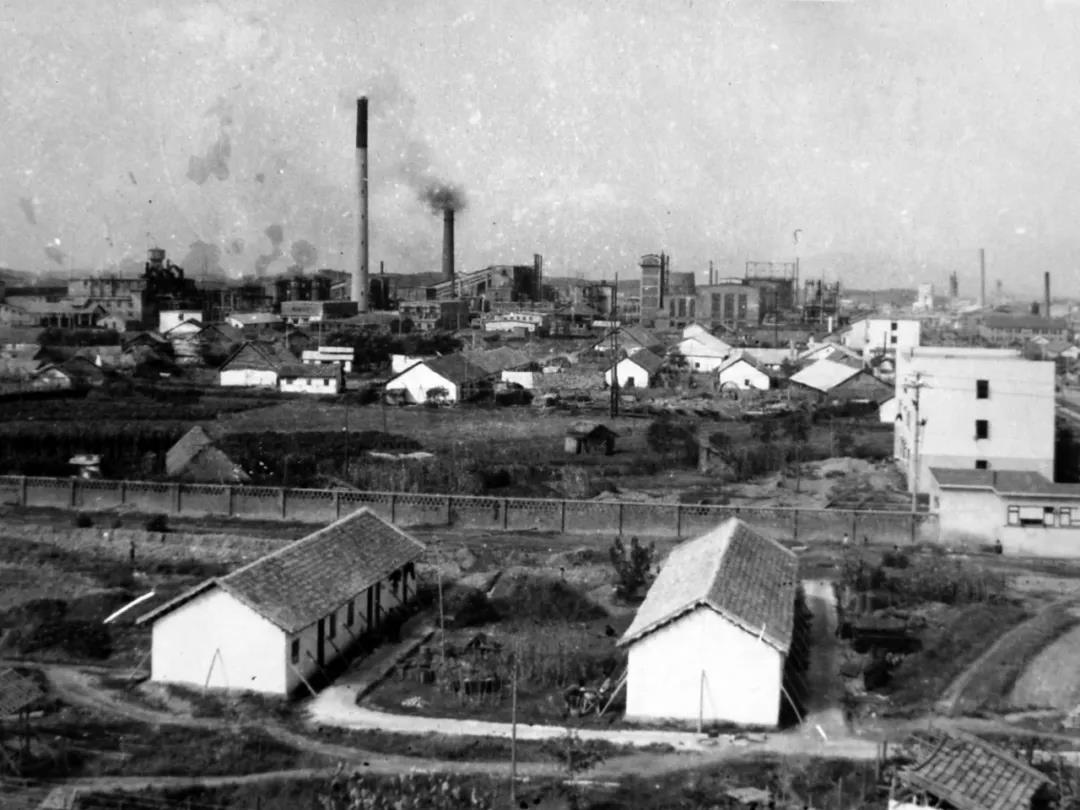

硫酸厂前身是巨化合成氨厂硫酸车间。1962年10月25日,合成氨厂硫酸车间顺利生产出合格硫酸;1991年11月硫酸车间从合成氨厂划出,正式成立硫酸厂。随着企业不断发展,该装置产能不断扩大。硫酸车间生产的105%酸获得全国质量评比金奖,工业硫酸、发烟硫酸被原化工部评为优质产品,一度是浙江省最大的硫酸生产基地和全国最大的氯磺酸生产企业,成为矿制酸企业的排头兵。

随着化工行业的不断发展,国家对节能减排和环境保护工作越来越重视,巨化也把大力发展循环经济、实现资源高效循环利用作为转变增长方式的重要途径。多年来,巨化自我加压,不断推动循环经济改造,取得了显著成效。其中,硫酸厂不仅实现了废渣的资源化利用,而且成为浙江省矿制酸清洁生产的标准化示范企业。

为了进一步提升传统产业生产水平,实现高质量发展,在巨化集团和巨化股份的大力支持下,2020年6月29日,硫酸厂举行制酸工艺优化改造项目建设开工典礼,在矿制酸装置原址上新建磺制酸装置,采用国内最先进的磺制酸工艺和设备,进一步优化调整产品结构,填补高端产业链的短板。

2020年9月7日18点30分,硫酸厂矿制酸工艺系统正式停产,退出历史舞台。在装置拆除期间,该厂加强负责拆除工作的检修人员的安全教育,施工过程中严格做好拆除现场的巡检、监护工作,及时进行提醒、指导,确保拆除工作有序进行。

“硫酸厂制酸工艺优化改造项目是硫酸厂转型升级、清洁发展的重要步骤,有利于提升安全环保水平,优化硫酸产品和原料路线结构,综合效益明显。”据该项目负责人介绍,制酸工艺优化改造项目分两期建设,总投资1.3亿元。

为了确保项目按时顺利投产,硫酸车间克服边生产边建设、场地小、时间紧、任务重等困难,与施工单位密切配合,确保项目施工建设期间的安全工作,先后完成了基础建设、设备安装等一系列工作。

磺制酸工艺对于硫酸车间这些一直搞矿制酸工艺的技术员来说完全是个全新课题,如何破解他们心里都没有底。为此,他们从零开始,积极参与项目各阶段工作,从项目设计、现场勘察、设备管道尺寸及安装位置等基础工作,到设计图纸审查、调整、纠偏,再到项目安评、环评及职业卫生评价等工作,都留下他们忙碌的身影。据统计,从项目开始到装置投产,硫酸车间技术员们先后提交了数十份工艺变更单,保证了项目设计如期推进。

为了确保装置顺利开车,硫酸车间的员工们顶着零下2摄氏度的严寒天气,做好设备管道的吹扫、试压、查漏工作。期间,不少员工以厂为家,每天休息仅有5、6个小时……近百台设备、数千米管道的吹扫、试压、查漏工作在员工们的努力下顺利完成。同时,他们还通过外出培训、现场学习、技术交流等形式,积极开展新装置的工艺技术和操作技能的学习,为装置顺利开车做好准备。

自项目开工以来,施工、安装、试车及整改,质量把关、进度安排、部门协调……在所有参建员工们“5+2”、“白加黑”的工作模式下,经过近180多天的努力,项目全面建成。2021年1月6日,装置顺利开车成功投产。

“目前,装置各设备运行稳定,各项指标控制正常……”据吴发洪介绍,通过此次技术提升优化、调整产品结构,装置工艺技术及自动化水平达到国内先进水平,有效提升了企业的竞争力和抗风险能力,强力助推了巨化高质量发展。

来源:阳光巨化